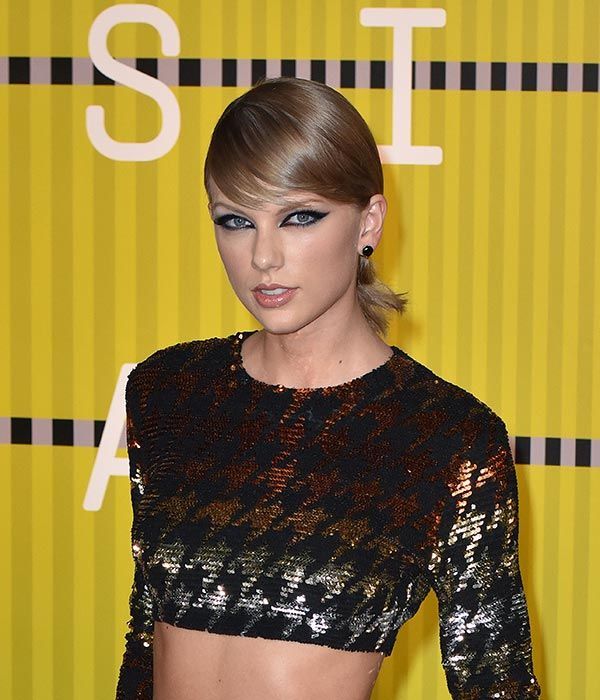

Foto 1 - Fracàs de vapor d'humitat de terratzo epoxi

El revestiment de formigó amb recobriments impermeables o altres superfícies del sòl que no respiren requereix consideracions especials per evitar fallades. Quan s’apliquen recobriments de protecció als substrats d’acer, hi ha normes bàsiques que cal seguir per garantir una bona adherència durant tota la vida útil. S'han establert estàndards clarament definits per a la preparació de superfícies i la neteja de l'acer, de manera que l'adherència i el rendiment del revestiment són previsibles.

No obstant això, amb superfícies de formigó, cada llosa té la seva pròpia química i el seu perfil de rendiment. Aquesta variació en les condicions de fórmula, col·locació, acabat, curat i subsòl del formigó fa que la previsibilitat de l’adherència del revestiment sigui molt difícil d’evitar. En aquest article es descriuran els passos per evitar fallades d’unió no associades a la preparació de la superfície. Suposem que una bona preparació està ben establerta i que les superfícies de formigó es netegen correctament i estan ben perfilades (rugoses) per obtenir la màxima superfície i una bona adherència. Els mètodes de preparació de superfícies es detallen bé a la Guia tècnica ICRI núm. 03732, Selecció i especificació de la preparació de superfícies de formigó per a segelladors, recobriments i revestiments de polímers.

Botiga de revestiments de formigó

L’excés d’humitat dins o per sota de la llosa de formigó és la causa d’un gran percentatge de fallades en el recobriment del formigó. Tot i que la humitat del formigó durant l'aplicació de superfícies de sòl és un criteri important, no és la causa última de fallades mesos o anys després. Molts materials epoxi poden tolerar i adherir-se a una llosa de formigó amb un contingut d'humitat relativament alt. És el flux d’humitat o vapor d’humitat, millor descrit com a transmissió de vapor d’humitat, el que causa la majoria de problemes d’adhesió. S’ha informat de casos de fallades d’unió en lloses superiors, però gairebé totes estan relacionades amb la transmissió de vapor d’humitat en lloc del contingut d’humitat. L’àrea real més preocupant són les lloses de formigó sobre grau i la forma d’assecar i / o minimitzar la transmissió de vapor.

Foto 2 - Transmissió de vapor d’humitat a través de juntes de terraczo de poliacrilat

Les fotos # 1 i # 2 mostren l’efecte de la transmissió de vapor d’humitat en sistemes de sòl impermeables i permeables. La foto # 1 és una superfície de terratzo epoxi (impermeable) que ha perdut completament la seva unió i té aigua a la zona exposada. La foto 2 també és una superfície de terratzo, però en aquest cas és un sistema permeable a base de ciment. La migració d’humitat és ben visible al voltant dels panells de terratzo definits per tires separadores de zinc. La humitat es transmet pel camí de menor resistència, però no afecta l’enllaç ni l’adherència del terratzo al substrat de formigó.

Prova d'humitat de formigó

Hi ha multitud de proves que s’utilitzen per establir el contingut d’humitat i la transmissió de vapor d’humitat.1 Aquests inclouen la prova de fulls de plàstic (ASTM-D-4263), la prova del clorur de calci, la prova gravimètrica, la prova de radiofreqüència, la densitat nuclear i la prova electroconductora. (comptador d’humitat). La majoria d’aquestes proves estan dissenyades per determinar el contingut d’humitat o localitzar zones d’humitat excessiva. Tanmateix, només dos determinen la transmissió de la humitat.

La prova de full de plàstic2 (ASTM-D-4263) donarà una resposta qualitativa, humida / no humida i la prova de clorur de calci3 proporcionarà un valor quantitatiu. La prova de fulls de plàstic (ASTM-D-4263) és un quadrat de divuit polzades per divuit polzades de làmines de plàstic transparent que es segella a la superfície de formigó amb cinta adhesiva pels quatre costats. Després de setze hores, si hi ha condensació a la part inferior del plàstic o si la superfície del formigó s’enfosqueix, el formigó es considera massa humit. En condicions més fresques, la prova pot no funcionar i la diferència de temperatura pot influir en la fiabilitat dels resultats. Un aspecte evident d’humitat, però, sempre indicarà un flux d’humitat excessiu.

La prova del clorur de calci utilitza un plat petit de clorur de calci sota una coberta transparent impermeable. Si peseu el plat abans i després d’una exposició de setanta-dues hores, podeu quantificar la quantitat de flux d’humitat en lliures per cada mil peus quadrats per vint-i-quatre hores (Kg per m² per vint-i-quatre hores). Es creu que un valor de tres lliures (1,4 kg) o menys és acceptable per a la majoria dels fabricants de paviments i revestiments. S'han registrat valors en pisos extremadament humits que mostren més de deu lliures per cada mil peus quadrats entre vint-i-quatre hores (4,5 kg per 90 metres quadrats per vint-i-quatre hores).

És important entendre la diferència entre la transmissió de vapor d’humitat i el contingut d’humitat. És possible que tingueu un contingut baix d’humitat i que, en algun moment del futur, tingueu una fallada d’unió a causa de la transmissió de vapor a través de la llosa. Un alt contingut d'humitat a la llosa normalment no causarà cap problema, tret que les condicions siguin adequades per provocar el moviment d'aquesta humitat a la superfície. Per tant, la seva transmissió d'humitat a la superfície, ja sigui per un alt contingut d'humitat a la llosa o sota la llosa que causa el problema.

L’aigua o, el que és més important, el vapor d’aigua migrarà a la superfície quan hi hagi una pressió de vapor més alta al formigó que a l’aire per sobre de la superfície.4 En molts casos, les proves de transmissió de vapor d’humitat en edificis nous es fan abans de tancar el edifici per permetre que el contractista del paviment pugui continuar. Com que l’edifici no està tancat, les condicions sobre la llosa són similars a la mateixa i hi ha poca atracció d’humitat a la superfície i la prova es llegeix en sec. Quan l’edifici està tancat, l’aire condicionat redueix la humitat i la temperatura que redueixen la pressió de vapor provocant un gradient i creant un impuls de vapor.

Sistemes metàl·lics epoxi Dura-Kote 20 colors disponibles

Sistemes metàl·lics epoxi Dura-Kote 20 colors disponibles  Recobriment de ciment d’uretan Recobriment autonivellant per a entorns difícils

Recobriment de ciment d’uretan Recobriment autonivellant per a entorns difícils  HEMPCOAT ™ Sistema de revestiment de terres comercials i de garatge

HEMPCOAT ™ Sistema de revestiment de terres comercials i de garatge  Sistema de quars Configuració ràpida i tradicional disponible

Sistema de quars Configuració ràpida i tradicional disponible  Sparta-Flex® Pure ™ Recobriments poliespartics

Sparta-Flex® Pure ™ Recobriments poliespartics  Roll on Rock Garage Coating $ 491.81

Roll on Rock Garage Coating $ 491.81 Control de la transmissió d’humitat

La millor manera de controlar la transmissió d’humitat és al principi, des del subsòl fins a la col·locació del formigó. Quan s’instal·len lloses-ongrade que han de rebre un revestiment impermeable (no respirant) o revestiment, és eficaç barrera de vapor s’ha d’utilitzar. Hem de reconèixer que els problemes d'adhesió causats per la transmissió d'humitat no es limiten a l'adhesió epoxi o epoxi al formigó. Qualsevol pel·lícula que no respiri (rajoles de goma, xapes, etc.) reaccionarà de la mateixa manera.

La col·locació d’una barrera de vapor també és important. L'American Concrete Institute (ACI) és imprecís sobre les condicions d'humitat del sòl que requereixen l'ús de barreres de vapor. La secció 302.1R-96, subapartat 3.2.3 analitza l'ús de retardadors de vapor (barreres) i recomana que el retardador de vapor es col·loqui sota un mínim de quatre polzades (100 mm) de farciment compactable i granular (secció 4.1.5). Això es fa per ajudar a la curació de la llosa.

Sembla que la raó principal o la instal·lació d’un farciment granular sobre una barrera de vapor és minimitzar l’esquerda de contracció del plàstic i actuar com un assecador d’aigües purgades. Si s’instal·la d’aquesta manera (sota un farciment granular), requereix un període de temps prolongat (molt més de trenta dies i, en alguns casos, al llarg d’un any) per assecar-se prou adequadament perquè s’utilitzi un revestiment impermeable a la superfície. Quan s’utilitza una barrera de vapor eficient per controlar la transmissió de vapor d’humitat, s’ha de col·locar directament a sota de la llosa i ser més eficient que el poli de sis quilòmetres, que es pot perforar fàcilment durant la col·locació del formigó.

Un cop escollida i instal·lada la barrera de vapor, és important un formigó de bona qualitat i bones tècniques de col·locació. És important una baixa proporció d’aigua a ciment (0,5 màx.), Dissenyada per a una elevada resistència a la compressió i baixa permeabilitat. Cal tenir en compte la configuració i la integritat estructural de la llosa i dissenyar les juntes de control i les juntes de dilatació. Una llosa de formigó ben col·locada i curada proporcionarà una superfície de formigó dura i densa i de baixa permeabilitat.

Les següents condicions del lloc de treball minimitzaran la transmissió excessiva d'humitat d'un grau de llosa:

- Col·loqueu el formigó directament sobre una barrera de vapor eficient (més de sis mil poli i resistent a la perforació).

- Utilitzeu proporcions baixes d’aigua per cimentar a la barreja de formigó (0,5 màx.) I una caiguda màxima de quatre polzades sense reductors d’aigua.

- Cureu adequadament la llosa per obtenir la màxima resistència superficial i baixa permeabilitat.

- Realitzeu proves de transmissió d’humitat mitjançant la prova de clorur de calci per quantificar el grau de transmissió d’humitat. Simuleu les condicions d’ús de l’edifici quan feu aquestes proves. Només en un entorn controlat, aquesta prova serà significativa.

- Assegureu-vos que el drenatge exterior al voltant de l’edifici allunya l’aigua de l’edifici. Assegureu-vos també que la barrera de vapor estigui intermitent i acabada correctament per evitar la intrusió d’humitat exterior entre la llosa i la barrera de vapor.

Solució de problemes d'humitat en lloses de formigó

El problema de la transmissió de vapor d’humitat en lloses de formigó de grau inferior o inferior ha estat una condició reconeguda durant molts anys. Anomenat per diversos noms com la pressió hidrostàtica, l’osmosi i l’acció capil·lar, el problema finalment s’està definint correctament per centrar-se en solucions que no t’eliminin la llosa de formigó i tornin a començar.

Hi ha diverses empreses que ofereixen tractaments superficials garantits que tenen com a objectiu reduir o eliminar el problema. Tot i això, aquestes solucions són força costoses. Els fabricants de revestiments per a sòls també ofereixen tractaments per sotmetre’s als seus sistemes per prevenir la fallada d’unió. Alguns tractaments que han demostrat ser prometedors són:

- El remei i la reparació del foc segur és utilitzar un sistema transpirable que permeti el pas de vapor d’humitat sense interaccionar amb l’enllaç. Aquests sistemes solen ser una forma de material cimentari modificat.

- L’ús de primers i enduridors penetrants, que redueixen la velocitat de transmissió d’humitat, són efectius si les velocitats de transmissió inicial no són excessivament altes. En aquests casos, com en tots els casos, és important fer proves al llarg del camí. L’objectiu és la xifra de tres lliures per cada mil peus quadrats per vint-i-quatre hores.

- S’utilitzen membranes semipermeables per reduir la taxa d’humitat per sota dels tres quilos. Una vegada més, es tracta generalment de materials cimenters modificats aplicats en múltiples capes. Un cop aplicat a un gruix que produeix una velocitat de transmissió acceptable, es pot aplicar el sistema de revestiment / paviment dels fabricants.

Conclusió

Els problemes d'humitat dins i sota d'una llosa de formigó són un problema de transmissió de vapor a través de la llosa. L’atracció o flux d’humitat cap a la superfície és el flux normal des d’un punt de pressió de vapor més elevat fins a un punt de pressió de vapor inferior per crear equilibri. Mitjançant el control o disminució de la velocitat de transmissió d’humitat en lloses sobre grau, podem utilitzar amb èxit sistemes impermeables en aquestes superfícies.

- Mètodes per mesurar el control de la humitat en formigó, de Malcom Rode i Doug Wendler.

- ASTM-D-4263, Prova estàndard per indicar humitat en formigó mitjançant el mètode de làmina de plàstic.

- Associació de fabricants de cautxú de la unitat de prova d'humitat.

- Thomas K. Butt Evitant i reparant problemes d'humitat en lloses de grau, L'especificador de construcció , Desembre de 1992.

Bob Cain és president de Key Resin Company, fabricant de recobriments especials, cobertures i tractaments de protecció per a superfícies de formigó. És alhora president de KRC Associates, assessor d'arquitectes, enginyers, contractistes i fabricants i especialitzat en protecció de formigó i acer. Bob realitza seminaris anuals al món del formigó sobre recobriments per a terres de formigó. És membre de l'ICRI i va formar part del consell d'administració de l'ICRI com a secretari del 1991 al 1994. Al llarg de la seva carrera ha participat i presidit nombrosos comitès industrials i governamentals en la generació d’estàndards nacionals d’especificacions industrials.